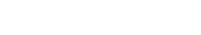

铁矿石加工中履带式移动破碎站的应用研究分析

一、履带式移动破碎站的技术特性与核心优势

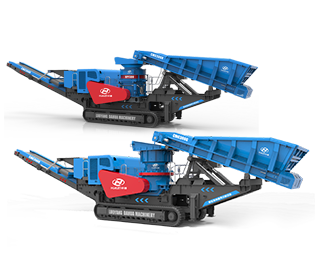

履带式移动破碎站是一种集成受料、破碎、筛分、输送功能于一体的模块化移动设备,通过履带驱动实现灵活转场,可适应矿山、建筑等复杂作业环境,对铁矿石进行现场破碎加工。

全流程一体化:集给料系统(如ZSW系列给料机)、破碎系统(颚破、圆锥破等)、筛分系统(圆振动筛)及智能控制系统于一体,减少物料中转环节。

高机动性:采用履带底盘设计,接地比压低,适应山地、湿地等复杂地形,转场无需拆解,可快速切换作业地点。

节能与环保:部分设备配备双电源系统(柴油+电力),电力驱动时可减少CO₂和氮氧化合物排放,符合绿色矿山要求。

智能化控制:搭载液压、电气一体化智能系统,实现破碎参数实时调节,如大华重工GPY单缸圆锥破配备正压防尘和智能控制模块,提升运行稳定性。

现实案例:某项目采用履带式移动破碎站加工铁矿石,时产达500-600吨,进料粒度≤850mm,成品粒度控制在10mm以下,直接供应后端磨选系统,较传统固定式生产线减少物料运输成本30%。

二、铁矿石加工的典型工艺与履带式移动破碎站的适配性

铁矿石加工需经过破碎、筛分、磁选等环节,履带式移动破碎站通过模块化配置,可灵活适配“粗碎-中细碎-筛分-抛废”全流程,满足高品位铁精粉生产需求。

工艺适配性:

粗碎环节:采用JC系列颚破(可拆装无焊接机架、双楔块调整装置),处理≤850mm大块矿石,破碎效率高且维护成本低。

中细碎环节:配备GPY单缸圆锥破,液压驱动实现自动清腔,产品粒型优异,适合铁矿石“多段破碎+磁选”工艺。

抛废与资源循环:低品位矿可通过破碎整形系统加工为建筑砂石骨料,实现尾矿资源化。

智能协同:与固定式生产线相比,履带式移动破碎站可根据矿石品位实时调整破碎参数,如通过磁选系统动态分离磁性铁(MFe)与非磁性杂质,提升铁精粉品位。

数据支撑:炼钢用铁矿石要求TFe(全铁)≥56-60%,SiO₂≤8-13%,履带式移动破碎站通过精确筛分可将成品矿石TFe控制在60%以上,满足钢厂入炉标准。

三、履带式移动破碎站对铁矿石加工模式的革新

传统铁矿石加工依赖固定式破碎站,存在转场成本高、物料运输损耗大等问题;履带式移动破碎站通过现场加工、灵活调配,重构了“采-破-选”一体化作业模式。

技术优势:

降本增效:现场破碎减少矿石长途运输,每吨物料运输成本降低15-20元;多机组联合作业可实现产能动态调配,如3台移动破碎站联合运行时产可达1500吨以上。

绿色生产:采用封闭式破碎系统减少粉尘排放,尾矿加工为骨料实现“零废弃”,某项目通过该模式年减少固废填埋量10万吨。

智能化升级:搭载物联网系统,可远程监控设备运行状态(如轴承温度、液压压力),预测性维护减少停机时间30%。

不同观点:部分矿山企业认为,履带式移动破碎站初期投资高于固定式生产线(约高20-30%),但长期来看,其转场灵活性和低运营成本可覆盖差价,尤其适合中小型矿山或多矿区作业场景。

四、应用挑战与未来发展方向

履带式移动破碎站在铁矿石加工中面临极端工况适应性、设备大型化与能耗平衡等挑战,未来需通过技术创新进一步提升性能。

高硬度矿石处理:磁铁矿、赤铁矿等高密度矿石对破碎腔磨损严重,需研发耐磨材料(如高铬铸铁衬板)延长设备寿命。

能耗优化:单机组功率可达数百千瓦,如何在保证时产500吨以上的同时降低单位能耗(kWh/吨)是核心方向。

五、核心要点:

1. 技术集成:履带式移动破碎站通过“颚破+圆锥破+筛分+磁选”模块化配置,实现铁矿石现场加工,减少运输成本30%。

2. 核心优势:机动性强(适应复杂地形)、能耗低(双电源系统)、智能调控(液压+电气一体化),满足时产500-600吨需求。

3. 工艺适配:粗碎用C6X颚破处理大块矿石,中细碎用HST圆锥破控制粒型,抛废矿石可加工为建筑骨料,实现资源循环。

4. 应用价值:提升铁精粉品位(TFe≥60%),符合炼钢用矿标准,同时通过尾矿资源化降低固废排放。

5. 未来方向:电动化、AI在线检测、耐磨材料升级是关键,需平衡初期投资与长期运营成本,适配中小型矿山多场景作业。