大华重工为您解决如何提高制砂机产量

一、设备选型与工艺匹配

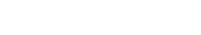

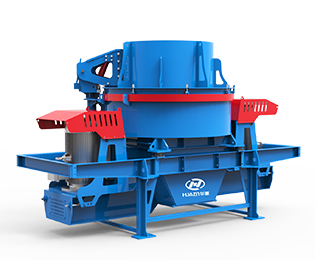

1. 按原料特性选择机型

硬质岩石(如花岗岩)建议选用层压式制砂机,其多腔型转子结构可减少锤头磨损;针对中等硬度物料(石灰石、玄武岩),立轴冲击式制砂机通过"石打石"原理能实现20-30%的产量提升。对于含土量高的砂石,需前置洗砂设备避免堵塞。

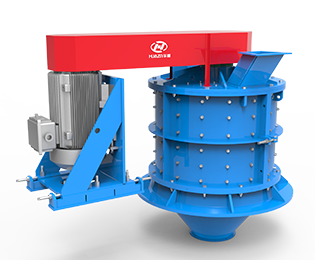

2. 系统化流程设计

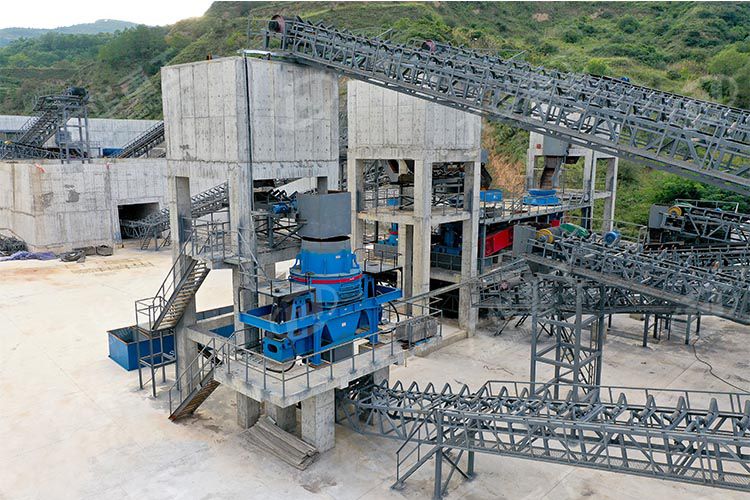

某湖南采石场案例显示,采用"颚破+圆锥破+制砂机"三级破碎工艺比传统二级破碎提高整体效率40%。关键要控制进料粒度不超过制砂机入口尺寸的85%,如5X制砂机最佳进料应≤50mm。

二、精细化操作管理

1. 参数动态调整

- 叶轮转速:处理12mm以下物料时,将转速提高至2800rpm可使细粉占比提升至35%

- 瀑落料比例:通过分料盘调节中心进料与周边进料至6:4,能平衡破碎效率与部件磨损

- 液压系统压力:保持180-220Bar区间可优化反击板缓冲效果

2. 实时监控指标

安装电流传感器监测主电机负载,当波动超过额定值15%时需立即检查筛网完整性。某福建生产线通过加装在线粒度分析仪,使产品合格率从82%提升至94%。

三、预防性维护体系

1. 关键部件更换周期

| 部件名称 | 建议更换周期 | 磨损临界值 |

| 冲击块 | 120-150小时 | 重量减少20% |

| 周护板 | 300-400小时 | 厚度<15mm |

| 分料锥 | 2000小时 | 锥角>75° |

2. 润滑管理标准

选用ISO VG460重负荷齿轮油,每8小时检查轴承温度(正常值<70℃)。某江西砂厂采用自动润滑系统后,主轴轴承寿命延长3倍。

四、技术创新应用

1. 智能控制系统

引入PLC自动调节给料速度,当检测到破碎腔积料时,系统可在0.5秒内降低皮带机转速10%。加装振动频谱分析模块,可提前48小时预测转子不平衡故障。

2. 耐磨材料升级

使用高铬合金复合锤头(HRC≥62)比锰钢件寿命提高4-6倍。某央企项目采用碳化钨堆焊技术,使边护板使用寿命突破800小时。

五、能效优化方案

1. 变频技术改造

对200kW以上电机加装变频器,在处理软岩时功率可下调30%,年节电约15万度。注意需同步改造散热系统防止变频器过热。

2. 废料循环利用

配置细粉回收装置将0-3mm物料重新进入制砂流程,某河北企业通过该措施使综合利用率达97%。石粉含量控制在10-15%时可改善机制砂级配。

六、人员培训要点

1. 故障快速诊断

培训操作人员掌握"听声辨位"技能:金属撞击声提示衬板脱落,沉闷异响可能转子卡料。建立标准处置流程,将非计划停机缩短至30分钟内。

2. 产能记录分析

要求班组每小时记录电流、产量、成品率数据,通过趋势图发现设备性能衰减。某标杆企业通过大数据分析,将预防性维护准确率提升至92%。