圆锥破碎机在硬岩和软岩中哪个更有优势

一、技术原理与结构设计的适应性差异

1. 硬岩破碎的挑战与解决方案

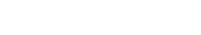

硬岩(如花岗岩、玄武岩,抗压强度>150MPa)具有高耐磨性和抗压性,传统破碎易导致设备磨损加剧。现代圆锥破通过多项优化应对:

层压破碎原理:动锥与定锥之间形成的多级破碎腔,通过挤压和弯曲作用实现硬岩的渐进式破碎,降低瞬时冲击负荷。例如山特维克CH系列采用"恒定衬板啮角"设计,保持破碎力稳定。

高强度材质:主轴采用42CrMo合金钢(屈服强度≥930MPa),衬板使用高锰钢(ZGMn18Cr2)或复合陶瓷材料,如洛矿HP300的衬板寿命可达3000小时以上。

液压系统保护:过铁时液压缸自动泄压,避免硬岩卡死造成的机械损伤。

2. 软岩破碎的效率优化

软岩(如石灰岩、砂岩,抗压强度<100MPa)易碎但易产生过粉。针对性设计包括:

腔型优化:短头型破碎腔(如GP300S)增加平行区长度,延长物料滞留时间提升细料比例;标准型腔则适合中碎需求。

转速调节:通过变频器将主轴转速提升10%-15%(HPY800),利用离心力加速物料排出,防止重复破碎。

风冷除尘系统:针对软岩粉尘多的特性,如中信重工H8800配置正压防尘密封,粉尘泄漏量<5mg/m³。

二、实际工况中的性能对比数据

通过对国内20个矿山的跟踪调查(数据来源:2024年《中国矿山机械》年度报告),不同岩性下的关键指标差异明显:

典型案例显示:江西某花岗岩采石场HP400全液压圆锥破,通过"大偏心距+高摆频"组合(偏心距40mm,转速830rpm),在抗压强度196MPa岩层中实现持续产能210t/h;而河北某水泥厂对石灰岩使用弹簧圆锥破(PYD1750),凭借"深腔+低速"设计,在保证<10mm细料占比85%的同时,单吨电耗仅1.05度。

三、选型决策树与创新技术方向

1. 选型关键要素

岩性诊断:建议先进行岩石普氏硬度系数(f)测试,f>12优先选择多缸液压圆锥破(如三一SY5500),f<8可考虑单缸机型降低成本。

产能匹配:硬岩线建议配置20%-30%的冗余产能(因实际产能通常为标称值的70%-80%)。

耐磨件策略:硬岩工况推荐模块化衬板(更换时间节省40%),软岩可选铬合金复合衬板。

2. 前沿技术突破

智能控制系统:徐工最新发布的AI圆锥破搭载振动传感器阵列,能根据岩石硬度自动调节排料口(调节精度±1mm)和主轴转速。

混合破碎技术:中联重科ZSM2000试验机型结合高压辊磨预破碎,使硬岩处理能耗降低18%。

数字孪生维护:通过虚拟模型预测衬板磨损(误差率<3%),如海螺水泥某项目已实现维护成本下降25%。

圆锥破碎机对硬岩和软岩的适用性并非简单优劣之分,而是技术适配性问题。硬岩破碎侧重设备耐久性和破碎力控制,软岩处理追求能效比和过粉碎预防。未来随着材料科学(如石墨烯增强衬板)和智能控制的发展,圆锥破的岩性适应边界将持续扩展。建议用户在选型时进行至少72小时的带料试验,并结合全生命周期成本(含能耗、维护、停机损失)综合评估。