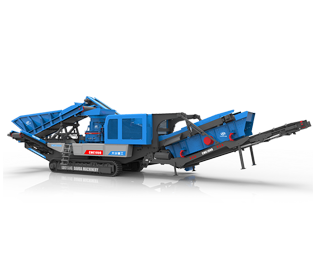

移动破碎站:革新破碎作业的全能利器

在现代工程建设与资源处理领域,移动破碎站正以其独特的技术优势重塑行业格局。这款集破碎、筛分、输送于一体的智能化装备,凭借定制化设计、模块化架构与高效能表现,成为矿山开采、建筑垃圾回收、基础设施建设等场景的核心设备,为用户创造显著的经济与环境价值。

一、定制化主机:性能与效率的完美融合

移动破碎站的核心竞争力源于其专为移动作业场景研发的定制化主机。针对不同物料特性(如建筑垃圾、矿石、砂石等),主机采用高强度耐磨材料与优化破碎腔型设计,实现高破碎比、低能耗的双重优势。以颚破主机为例,其动颚与定颚的齿形角度经过动力学仿真优化,可减少物料堵塞概率,提升单机时产量达15%-20%。同时,主机集成智能变频驱动系统,能根据物料硬度自动调节转速,能源利用率较传统设备提高25%以上。维护方面,快开式检修门与液压调节装置的设计,使易损件更换时间缩短至30分钟内,大幅降低停机成本。

二、模块化设计:灵活配置与快速交付的保障

采用整体模块化架构是移动破碎站的另一大突破。设备核心部件(如破碎单元、筛分单元、输送单元)均按标准化接口设计,具备高度通用互换性。当客户提出个性化需求时,厂家可通过模块组合快速搭建出颚破、反击破、圆锥破等不同配置的移动站,生产周期较传统定制设备缩短40%,满足紧急项目的快速交货需求。例如,针对建筑垃圾处理场景,可灵活组合“粗碎+筛分+细碎”三段式模块,实现钢筋分离、骨料整形、杂质过滤的一体化作业,大幅提升物料回收利用率。

三、稀油自润滑系统:降低维护成本的创新方案

振动筛作为移动破碎站的关键筛分设备,其润滑系统的可靠性直接影响整机运行效率。移动破碎站采用稀油自润滑技术,通过内置油泵将润滑油强制输送至轴承等关键部位,形成持续油膜保护,润滑效果较传统脂润滑提升3倍以上。该系统维护周期长达8个月,单次换油仅需补充20L专用润滑油,较脂润滑每年减少5-6次维护次数,累计节省润滑油成本60%及人工维护成本超万元。此外,油液循环过程中同步实现散热功能,使轴承工作温度降低10-15℃,设备使用寿命延长至8000小时以上。

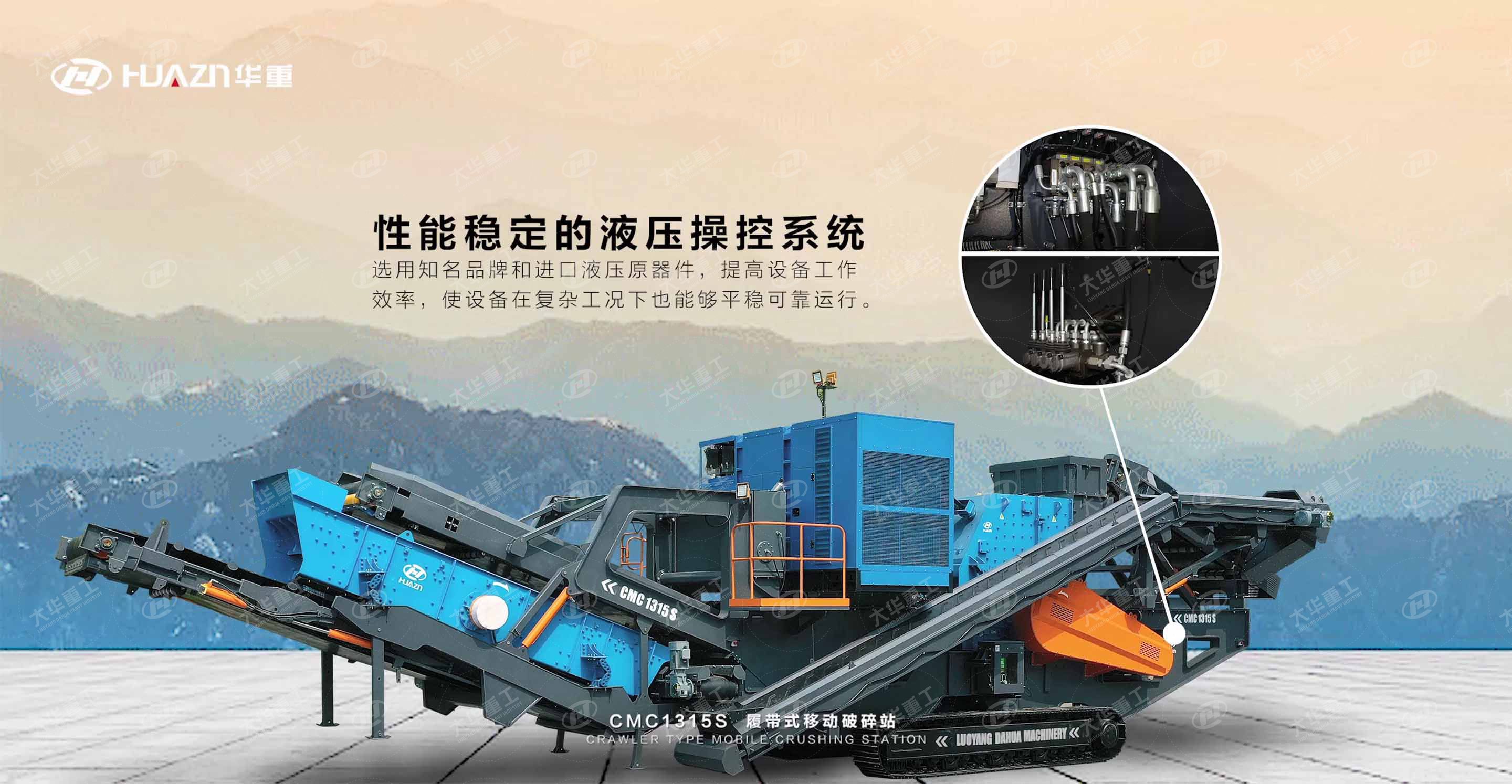

四、无基础安装:转场便捷与场地适应性的革命

传统固定式破碎生产线需浇筑混凝土基础,建设周期长达数周,且难以迁移。移动破碎站通过全机载设计与可调支腿结构,彻底打破场地限制:所有设备(包括主机、电机、控制系统)集成于高强度车架,运输时无需拆卸部件,可直接由拖车转运;到达现场后,通过液压支腿快速调平机身,1小时内即可完成安装调试并投入生产。针对复杂地形(如山地、湿地、拆迁现场),履带式底盘机型采用接地比压优化设计(接地压力≤0.18MPa),可实现35°爬坡与原地转向,转场效率较轮胎式设备提升50%,真正实现“哪里有物料,设备就到哪里”的灵活作业模式。

五、智能控制系统:操作与管理的数字化升级

移动破碎站搭载车载一体化智能控制系统,通过10寸触控屏与远程物联网平台实现全流程监控。系统具备三大核心功能:

1. 自动作业调节:实时监测物料进料量、破碎腔内压力,自动调整给料速度与主机功率,避免过载停机;

2. 故障预警诊断:通过振动、温度传感器采集关键部件数据,提前预警轴承过热、皮带跑偏等异常,故障排查时间缩短70%;

3. 生产数据管理:自动记录日产量、能耗、物料级配等数据,生成可视化报表,辅助用户优化生产计划。

此外,无线遥控操作功能使工人可在50米范围内完成设备启停、行走、筛分角度调节等操作,减少现场人员投入,提升作业安全性。

六、广泛应用场景:从“废料”到“资源”的价值重构

凭借上述优势,移动破碎站已在多领域实现深度应用:

建筑垃圾回收:通过“破碎-筛分-除铁”一体化流程,将拆迁废料转化为再生骨料,用于生产透水砖、路基填料等,资源化率达95%以上;

矿山开采:履带式移动站可直接进驻露天矿坑,省去矿石运输环节,每吨物料运输成本降低30-50元;

应急工程:在地震、洪水等灾后重建中,设备可快速部署现场破碎建材,缩短项目周期30%。

移动破碎站以“定制化、模块化、智能化”为核心,通过技术创新解决了传统破碎设备“固定受限、效率低下、维护繁琐”的痛点。其不仅是一款高效的破碎装备,更是一套灵活的资源处理解决方案,在推动绿色矿山建设、建筑垃圾资源化、基础设施快速施工等领域发挥着不可替代的作用。随着国家“双碳”政策与新型城镇化进程的推进,移动破碎站将持续迭代升级,为行业高质量发展注入新动能。