单缸圆锥破碎机与多缸圆锥破碎机的区别

单缸圆锥破碎机与多缸圆锥破碎机是矿山、建材、冶金等行业中常见的破碎设备,它们在结构、性能、应用场景等方面存在显著差异。以下从工作原理、结构特点、性能对比、维护成本及适用领域等维度,详细分析两者的区别。一、结构与工作原理差异

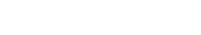

1. 单缸圆锥破碎机

单缸设计采用液压系统支撑动锥体,通过单个液压缸实现排料口调整和过铁保护。其核心结构包括主轴、动锥、定锥及液压缸。工作时,电机驱动偏心套旋转,带动动锥做旋摆运动,物料在破碎腔内受挤压、剪切作用而破碎。液压系统兼具润滑和调节功能,结构简单紧凑。

优势:液压系统集成度高,故障点少;动锥支撑点位于底部,稳定性强;设备高度较低,便于安装。

2. 多缸圆锥破碎机

多缸机型通过多个液压缸(通常为6-8个)环绕主轴分布,共同控制动锥位置。其结构包含主轴、液压缸组、蓄能器等。工作时,液压系统协同调节各缸压力,实现动态平衡和过载保护。

优势:多缸分布使受力更均匀,破碎力更大;液压系统响应快,过铁保护更灵敏;适合高硬度物料破碎。

二、性能对比分析

1. 处理能力与破碎效率

多缸机型因多液压缸协同加压,破碎力提升20%-30%,单位时间处理量更高,尤其适合中细碎高硬度物料(如花岗岩、玄武岩)。例如,某型号多缸机处理玄武岩时产能可达500吨/小时,而同规格单缸机约为400吨/小时。

单缸机型在中等硬度物料(如石灰石)破碎中表现优异,能耗比多缸机低约15%,适合对能耗敏感的场景。

2. 成品粒形与级配

多缸机通过液压系统精准控制动锥摆动,成品料立方体占比更高,针片状颗粒减少,级配连续性好,特别适合高品质骨料生产。单缸机成品粒形稍逊,但可通过调整偏心距优化。

3. 过载保护与自动化

多缸机采用分布式液压系统,过铁时液压缸瞬间泄压,复位时间仅需10-15秒,减少停机损失。

单缸机依赖蓄能器缓冲,过铁保护响应稍慢(约20秒),但系统可靠性高,适合工况复杂的矿山。

三、维护成本与使用寿命

1. 易损件消耗

多缸机破碎力大,衬板磨损速率比单缸机高10%-20%,但可通过液压调节补偿磨损,延长更换周期。单缸机衬板寿命更长,但主轴轴承承受更大径向力,需定期检查。

2. 液压系统维护

多缸机液压管路复杂,密封点较多,故障率相对较高,需专业维护。单缸机液压系统集成化设计,维护简便,适合偏远地区使用。

3. 综合成本

同规格多缸机采购成本比单缸机高15%-25%,但高产能可抵消差价;单缸机在长期运行中电耗和维护成本更低,总投资回报率需结合具体项目评估。

四、适用场景选择建议

1. 优先选择多缸圆锥破碎机的情况

高硬度物料破碎(抗压强度>250MPa);

对成品粒形要求严格(如高铁、机场骨料);

大型生产线需高产能(时产>400吨)。

2. 单缸机型更适用的场景

中等硬度物料及含土量较高的矿石;

电力供应不稳定或维护条件有限的地区;

预算有限且对产能要求不苛刻的中小型项目。

五、技术发展趋势

近年来,两类设备均向智能化方向发展。多缸机型通过传感器实时监测各缸压力,实现动态调节;单缸机则优化液压逻辑算法,提升过铁保护速度。例如,某品牌新型单缸机采用电液复合控制,过铁响应时间缩短至12秒,接近多缸机水平。未来,模块化设计和远程诊断技术将进一步缩小两者的维护差距。

结语

选择单缸或多缸圆锥破碎机需综合考量物料特性、产能需求、投资预算及运营条件。多缸机以高性能见长,单缸机以经济性取胜。建议用户通过设备试机对比数据,结合全生命周期成本分析,做出科学决策。