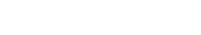

液压颚式破碎机加工钢渣有哪些优势

液压颚式破碎机在钢渣处理领域展现出显著的技术优势,其高效、节能、环保的特性正逐步成为冶金固废资源化利用的核心设备。结合行业应用实践与设备工作原理,以下从六个维度系统分析液压颚式破碎机加工钢渣的独特价值。

一、高强度破碎能力应对钢渣特性

钢渣作为炼钢过程的副产品,含有大量硅酸三钙、铁铝酸四钙等硬质矿物,莫氏硬度普遍达到6-8级,且内部存在金属铁残留。传统破碎设备易出现衬板磨损快、卡料停机等问题。洛阳大华重工研发的PEY系列液压颚破采用"分层破碎"原理,通过模块化动颚总成设计,使破碎力呈梯度分布。当处理含铁量20%的钢渣时,其峰值压力可达650MPa,较同级机械式设备提升40%,配合锰钢合金衬板的特殊热处理工艺,使设备在持续处理温度达300℃的热闷钢渣时仍保持稳定性能。宝钢湛江基地的实际应用数据显示,该设备连续运转800小时后,颚板磨损量仅为传统设备的1/3。

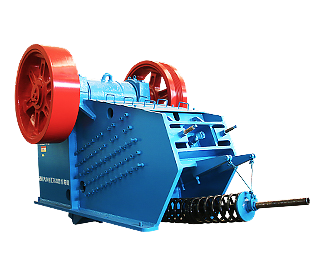

二、液压系统实现智能化调节

区别于机械式弹簧保护装置,现代液压颚破配备电液比例控制系统,可实时监测主轴压力、油温等12项参数。当遇到不可破碎物(如大块金属残留)时,液压缸能在0.2秒内自动卸荷,排矿口调节精度达±1mm。大华重工开发的智能控制模块更可结合钢渣成分变化,自动匹配最佳破碎频率(通常控制在12-18次/分钟),使成品中5-30mm粒径占比提升至85%,满足立磨机进料要求。某钢企对比测试表明,采用液压调节的系统比机械式设备节能23%,吨处理电耗降至4.8kWh。

三、环保性能满足绿色生产标准

钢渣破碎过程中产生的粉尘含有重金属元素,传统设备密闭性差导致无组织排放严重。新型液压颚破采用三重密封设计:迷宫式轴承密封防止润滑油泄漏;负压除尘接口与中央集尘系统直连;破碎腔增设雾化抑尘装置。实测数据显示,作业点PM2.5浓度可控制在15mg/m³以下,低于《钢铁工业大气污染物排放标准》限值。部分先进机型还配备噪声屏蔽罩,使工作噪声从110分贝降至82分贝,相当于普通办公环境水平。

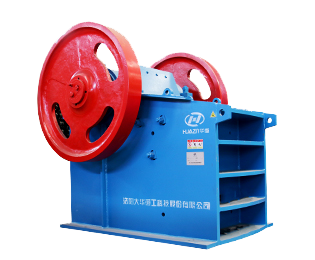

四、模块化设计提升维护效率

钢渣破碎作业环境恶劣,设备维护直接影响运营成本。大华重工的PEY系列颚式破碎机采用快拆式结构设计,更换颚板时间从传统8小时缩短至90分钟。其液压驱动的调整楔块系统,允许操作人员在控制室完成排料口调节,避免高温现场作业风险。

五、能量回收技术降低运营成本

针对钢渣破碎的高能耗特点,大华重工开发的能量再生系统可将制动能转化为电能回馈电网。当动颚回程时,液压马达转变为发电机模式,单机年节电量可达12万度。中信重工则创新采用蓄能器组存储多余液压能,在峰值负荷时释放,使电机功率需求降低30%。这些技术使设备在电价峰谷时段仍保持经济性运行,某处理厂实际测算显示,年节约电费超80万元。

六、工艺适配性创造综合效益

液压颚破的粒度控制能力使其在钢渣微粉生产线中展现独特价值。通过调节液压系统压力,同一台设备可先后完成粗碎(出料≤80mm)和细碎(出料≤20mm)作业,替代传统两段式破碎流程。大华重工集团采用"颚破+立磨"工艺后,钢渣微粉比表面积稳定在420m²/kg以上,活性指数达98%,作为水泥掺合料售价提升60%。部分企业还将破碎后的钢渣骨料用于路基材料,实现吨渣增值150-300元。

随着《钢铁行业碳达峰实施方案》的推进,液压颚式破碎机正通过持续创新解决钢渣处理难题。未来,集成AI视觉分选、数字孪生运维等技术的智能破碎系统,将进一步推动钢渣资源化率从目前的75%提升至95%以上,为冶金行业绿色转型提供关键技术支撑。设备制造商需要重点关注耐磨材料研发、系统能效优化等方向,以满足日益严格的环保与能效标准。