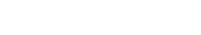

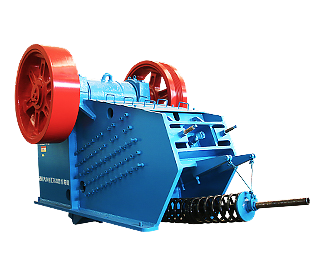

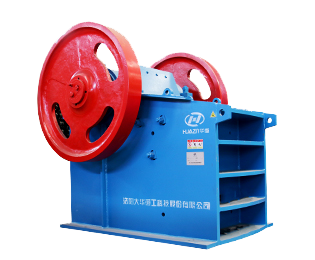

颚式破碎机在金属矿山中起到什么作用

在金属矿山开采过程中,颚式破碎机作为初级破碎的核心设备,其作用贯穿于矿石从开采到加工的全链条。这种结构简单却性能可靠的机械,通过动颚与定颚的周期性挤压运动,将爆破后的大块矿石破碎至适合后续处理的粒度,成为连接采矿与选矿工艺的关键枢纽。其独特的工作原理与适应性设计,使得颚式破碎机在现代化矿山生产中始终占据不可替代的地位。

一、初级破碎的“钢铁咽喉”

金属矿山刚开采出的原矿通常呈现不规则块状,直径可达1.5米以上,直接运输或进入磨矿工序将造成巨大能耗损失。颚式破碎机凭借其高达1470mm×2100mm的进料口尺寸(如PEY系列液压保护型),能够轻松“吞噬”这些庞然大物,通过调整排矿口宽度(最小可达10mm),将矿石一次破碎至100-300mm的中等粒度。某铁矿的实际数据显示,采用C6X系列颚破后,初级破碎效率提升23%,每吨矿石能耗降低1.8kWh。这种高效的尺寸缩减能力,为后续中细碎设备(如圆锥破、反击破)创造了理想的给料条件,避免设备过载造成的频繁停机。

二、复杂矿性的全能应对者

金属矿石的物理特性差异显著:赤铁矿硬度达6.5莫氏硬度,辉钼矿却仅有1.5,而含泥量高的氧化矿易造成设备堵塞。现代颚式破碎机通过多项技术创新应对这些挑战:

1. 双金属复合颚板技术:采用高锰钢基体镶嵌硬质合金齿冠,使颚板寿命延长3倍,某铜矿应用后更换周期从800小时延长至2500小时;

2. 液压调整系统:如JC系列配备的液压楔块装置,可在3分钟内完成排料口调整,比传统垫片式快10倍,适应不同破碎比需求;

3. 负悬挂动颚设计:优化运动轨迹使破碎力更集中于物料薄弱点,处理黏性矿石时通过量提升15%。

特别对于含金属夹杂物(如雷管、钻头)的意外情况,液压过载保护装置能在0.1秒内自动释放推力板,避免设备损伤。2024年西藏某金矿的实例显示,该功能成功拦截7次金属异物,减少维修损失超80万元。

三、智能化升级的破碎中枢

随着智慧矿山建设推进,颚式破碎机正从机械装置进化为数据节点。最新型号(如山特维克CJ815)集成多项智能监测功能:

1、轴承温度AI预测系统:通过振动频谱分析提前48小时预警故障,某锂辉石矿应用后意外停机减少92%;

2、自适应给料控制:激光粒度分析仪实时反馈破碎效果,与给料机联动调节输送速度,使设备持续处于最佳负荷状态;

3、数字孪生维护:三维模型同步显示磨损件剩余寿命,指导备件精准更换。这些技术使设备综合效率(OEE)从传统75%提升至89%。

在绿色矿山要求下,封闭式结构配合脉冲除尘系统可将粉尘浓度控制在5mg/m³以下,较开放式设计降低90%。云南某锡矿改造后,周边空气质量PM2.5值从138降至35。

四、经济效益的倍增器

颚式破碎机的选型直接影响全厂运营成本。对比分析显示:

1、大型化设备趋势:单台1500×2000mm机型替代两台750×1060mm机组,节省安装空间40%,维护人力减少60%;

2、 层压破碎技术:优化腔型设计使物料间相互挤压占比提升至30%,衬板磨损速率降低0.8g/吨矿石;

3、能源回收系统:制动能量转化装置可回收15%惯性动能,年节电达12万度。

值得关注的是模块化设计带来的革命性变化,如美卓Nordberg C160的机架整体吊装结构,使搬迁时间从传统30天压缩至72小时,特别适合中小型金属矿山的分散作业需求。

从深部开采到露天作业,从坚硬磁铁矿到易碎菱锌矿,颚式破碎机持续演进的技术内涵正重新定义金属矿山的破碎逻辑。未来随着高压脉冲破碎、激光辅助破碎等新技术融合,这一诞生于19世纪的经典设备将继续在矿产资源高效开发中扮演基石角色。其价值不仅体现在吨矿处理成本的数字上,更在于为整个选矿工艺提供的稳定性和可控性——这正是现代化矿山追求极致效率的核心支撑。