石灰石生产线主要用哪些破碎机

石灰石生产线是建材、冶金、化工等行业中不可或缺的重要生产设施,其核心任务是将天然石灰石原料通过一系列加工流程转化为符合工业标准的成品。根据生产工艺的不同,生产线配置的设备存在差异,但总体上可分为破碎、煅烧、磨粉、输送、环保等五大系统模块。以下将详细解析各环节的关键设备及其功能特点。

一、破碎系统:原料初级加工的核心

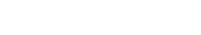

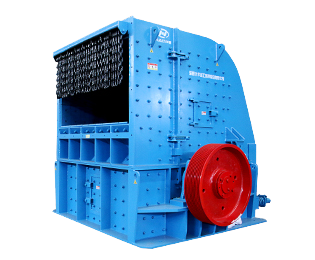

破碎环节是生产线的起点,其设备选型直接影响后续工艺的效率和成品质量。粗碎阶段通常采用颚式破碎机,其特点是进料口大(最大可达1500mm)、结构简单、维护成本低,适合处理硬度较高的石灰石原矿。例如大华重工JC系列深腔颚破可通过液压调整排料口,实现80-140mm的粗碎输出。中细碎环节则多选用反击式破碎机或圆锥破碎机,其中PFQ系列反击破利用高速旋转的转子撞击物料,成品粒形优异,适合生产建筑用骨料;而HPY多缸液压圆锥破则通过层压破碎原理,更适用于高硬度物料的精细化处理,能产出3-60mm的均匀颗粒。

现代生产线普遍采用两级破碎工艺配置。以某日产2000吨项目为例,头破采用颚破将1m³原石破碎至200mm以下,二破选用反击破进一步加工至30mm以下,这种组合可使系统电耗降低15%以上。部分高端生产线还配备重型板式给料机和滚筒筛进行预筛分,实现"筛分-破碎"闭环控制,有效减少过粉碎现象。

二、设备选型趋势与技术创新

当前行业发展呈现三大特征:一是设备大型化,单线产能从500t/d向2500t/d发展;二是智能化程度提升,5G+工业互联网实现远程诊断和预测性维护;三是节能技术突破,如悬浮煅烧技术可使热耗降至3.2GJ/t。某集团最新研发的电磁内热式回转窑,通过高频交变磁场直接加热物料,理论热效率可达92%,较传统窑炉节能40%以上。

随着"双碳"目标推进,未来生产线将更注重余热利用(如窑尾废气发电)、碳捕集(胺法吸收CO₂纯度>99.5%)等绿色技术的集成应用。设备供应商也正从单机供应向EPC总包+智慧运维服务转型,推动行业向高效低碳方向发展。