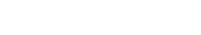

大华重工圆锥破碎机产量低如何解决

大华重工作为国内矿山机械领域的知名品牌,其圆锥破碎机以结构坚固、性能稳定、破碎效率高著称。然而,即便是设计精良、制造严谨的设备,在实际生产运行中也可能遭遇产量未达预期的困扰。当用户反馈大华重工圆锥破碎机产量偏低时,这往往并非单一因素所致,而是物料特性、设备状态、工艺参数及操作维护等多方面因素交织作用的结果。深入剖析这些原因,是制定有效提升方案、确保设备发挥最佳效能的关键。

一、 物料特性:产量波动的首要变量

物料是破碎作业的对象,其物理化学性质直接决定了破碎的难易程度和设备的生产效率。以下关键特性对圆锥破产量影响尤为显著:

物料硬度与磨蚀性:

核心影响: 物料硬度(如普氏硬度系数f值)越高,抵抗破碎的能力越强。破碎高硬度矿石(如花岗岩、玄武岩、石英岩)时,破碎腔内物料被挤压、劈裂所需的时间更长、能量消耗更大,单位时间内的处理量(吨/小时)必然低于破碎中低硬度物料(如石灰石、白云石)。

次生影响: 高硬度物料通常伴随强磨蚀性,会加速动锥衬板、定锥衬板、轧臼壁等核心耐磨件的磨损。随着衬板磨损,破碎腔型发生变化,实际有效破碎空间缩小,排矿口尺寸增大且不稳定,导致破碎产品粒度变粗、循环负荷增加、最终合格产品产量下降。这是一个随着运行时间推移而逐渐加剧的过程。

物料湿度与粘性:

堵塞风险: 当物料含水率过高或含有大量粘土等粘性成分时,在破碎腔内极易粘附在衬板表面、堵塞在破碎腔狭窄区域(如平行区),甚至在排料口处形成“糊堵”。这种粘附和堵塞严重阻碍了物料的自由流动和顺利排出,显著降低了设备的实际通过能力。

输送瓶颈: 湿粘物料不仅影响破碎腔内部,还会在后续的输送环节(如皮带机、溜槽)造成粘附和堵塞,形成系统性瓶颈,间接限制了破碎机的给料速率,迫使设备降负荷运行。

解决方案提示: 对于湿粘物料,入料前的预处理(如预筛分、自然晾晒、机械烘干或添加适量干燥剂)至关重要。必要时,可考虑选用专门设计的、腔型更不易堵塞的圆锥破型号。

物料粒度组成与产品细度要求:

入料粒度: 入料粒度过大或细粉含量过高(即“过粉碎”倾向严重)都会影响效率。粒度过大可能超出设备设计处理能力,导致破碎腔填充不均、单次破碎负荷过大;细粉过多则容易在破碎腔内形成缓冲层,吸收冲击能量,降低有效破碎作用。

产品细度: 对最终破碎产品粒度的要求(细度)是决定产量的关键参数。产品要求越细,意味着物料在破碎腔内需要经历的破碎次数越多,停留时间越长,排料速度越慢,单位时间内的处理量(产量)必然降低。 追求超细破碎必然以牺牲部分产量为代价。需要根据实际工艺需求,在产量和细度之间找到最佳平衡点。

二、 设备因素:性能发挥的内在保障

排除物料因素,设备本身的状态、配置及操作维护水平是影响产量的核心内因:

设计、制造与选型匹配度:

设计合理性: 大华重工设备虽整体设计优良,但不同型号、不同腔型的圆锥破有其特定的适用物料和产量范围。选型不当是导致产量不足的常见原因。 例如,用标准粗 碎腔型去处理要求细碎的产品,或用处理软岩的型号去破碎硬岩,产量必然不达标。

制造质量与磨损: 核心部件(如主轴、偏心套、机架、衬板)的制造精度、材质和热处理工艺直接影响设备的承载能力、运行平稳性和寿命。劣质或严重磨损的部件会导致设备振动加剧、功率异常、效率下降。特别是衬板磨损是导致腔型变化、排矿口增大、产量下降的最直接设备因素。

安装精度与调试水平:

基础与对中: 设备基础不牢固、水平度超差,或主机与电机、皮带轮等传动部件对中不良,会导致设备运行中产生异常振动和额外负荷,消耗有效破碎功率,降低效率,甚至损坏设备。

排矿口设定: 排矿口尺寸(CSS - Closed Side Setting)是控制产品粒度和产量的核心参数。设定过大,产品粒度粗,循环负荷可能降低,但合格产品产量未必高;设定过小,产品粒度细,但极易导致设备过载、腔型堵塞、产量骤降。排矿口设定需严格按照当前衬板磨损状态和产品粒度要求进行精确调整,并定期检查(因衬板磨损会使其实际增大)。

操作规范性与工艺参数设定:

给料控制: 给料是影响产量的最直接操作因素。常见问题包括:

给料不足: 设备“吃不饱”,产能闲置。

给料过量或不均: 导致破碎腔堵塞、设备过载保护跳停、动锥频繁升降(“压铁”现象),有效运行时间缩短,平均产量下降。理想的给料是连续、均匀、满腔(但不溢出)。

给料粒度分布: 入料中超出设备最大允许粒度的“超标料”比例过高,或细粉含量过大,都会干扰正常破碎过程。

功率与压力设定: 液压系统(如过铁保护压力、锁紧压力)或润滑系统(如油温、油压)参数设定不当,可能导致设备频繁进入保护状态,中断生产。

维护保养的及时性与有效性:

润滑系统: 润滑油油质劣化、油量不足、油温过高、油路堵塞或冷却器失效,会导致关键摩擦副(如主轴与偏心套、球面瓦)润滑不良,摩擦增大,温升过高,轻则效率下降,重则烧瓦抱轴,造成严重停机。

磨损件更换: 衬板、轧臼壁、分料盘、止推轴承等易损件未按磨损极限及时更换,设备带病运行,性能必然大幅衰减。

紧固与检查: 螺栓松动、弹簧预压力不足、密封件失效等问题若未及时发现处理,会引发泄漏、振动、异响等问题,影响设备稳定性和效率。

三、 系统优化:迈向高效稳定的必由之路

解决圆锥破碎机产量低的问题,需要采取系统性的思维和综合措施:

精准评估与匹配: 在设备选型阶段,务必根据物料特性(硬度、湿度、粒度、磨蚀性) 和 目标产量、产品粒度要求,选择最合适的大华重工圆锥破碎机型号、腔型及驱动功率配置。咨询专业工程师进行详细计算和选型至关重要。

优化物料预处理: 加强入料管理,通过预筛分去除超标大块和过多细粉,对湿粘物料进行必要干燥或添加分散剂,确保入料符合设备要求。

规范操作与精细调节:

确保连续、均匀、满腔给料,避免过载或缺料。

定期精确测量并调整排矿口尺寸,补偿衬板磨损,确保产品粒度和产量目标。

严格按照手册设定液压、润滑系统参数,并监控其运行状态。

实施预见性维护:

建立定期检查制度(如衬板厚度测量、螺栓紧固检查、润滑油化验)。

利用状态监测技术(如振动分析、油液分析、温度监测)预判潜在故障。

及时更换磨损件,避免设备在性能严重劣化状态下运行。选用高品质原厂或认证耐磨件。

保障安装与运行环境: 确保设备安装在坚固、水平的基座上,传动系统对中良好。保持设备周围通风散热良好,避免高温环境影响润滑和电气系统。

大华重工圆锥破碎机产量不足并非不可解的难题,其根源多在于物料特性与设备处理能力的不匹配、设备状态(特别是关键部件磨损)的劣化以及操作维护环节的疏失。解决之道在于进行系统性的诊断:首先排除物料因素(硬度、湿度、粒度),然后深入检查设备状态(衬板磨损、安装精度、润滑情况),最后审视操作流程(给料控制、参数设定)。通过精准选型匹配、优化物料条件、规范操作、严格执行精细化维护保养,并充分利用大华重工的技术支持与服务,用户完全能够有效提升设备产量,充分发挥其高效稳定的性能优势,实现生产效益的最大化。持续关注设备运行数据,建立维护档案,是实现长期稳定高产的关键。