铁矿石加工及破碎机选型:护绿生金,“碳”路前行的创新实践

一、钢铁基石地位与铁矿加工的战略意义

钢铁工业是衡量国家综合实力的核心指标,广泛渗透于基建、制造、能源及民生领域。作为产业链源头,铁矿石加工效率与资源利用率直接影响钢铁生产的成本控制、环境足迹与资源安全。优化破碎工艺与装备选型,是实现铁矿资源高质量开发的首要环节。

二、铁矿石破碎工艺流程解析

现代铁矿石破碎遵循 “分段破碎、逐级筛分” 原则,形成精细化加工链:

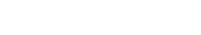

1. 粗碎阶段

大块原矿(粒度通常≤1200mm)经振动给料机均匀送入颚式破碎机。颚破凭借高破碎力与大进料口优势,高效完成初级破碎,产出≤350mm的粗粒物料。

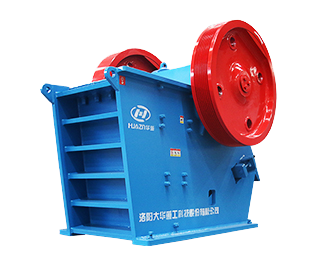

2. 中碎与筛分

粗碎产物经振动筛预筛分,合格粒级进入单缸液压圆锥破进行中碎。圆锥破利用层压破碎原理,在保证产能的同时降低过粉碎,产出≤70mm的中等粒度物料。

3. 细碎与干选优化

中碎产物二次筛分后,超标粒度进入多缸液压圆锥破细碎。该设备以高转速与优化腔型实现精准粒度控制(通常≤25mm),为后续干式磁选奠定基础——粒度越细,磁性矿物解离度越高,干选回收率显著提升(可达90%以上)。

关键痛点警示:部分小型选厂为节省成本,仅采用细颚破直接产出细料干选。此举虽短期降低成本,但因解离不充分导致尾矿品位过高,造成铁矿资源浪费率超15%,与绿色矿山理念背道而驰。

三、破碎机科学选型

选型需统筹 “矿石特性-产能需求-全周期成本”三维模型:

| 设备类型 | 核心优势 | 适用场景 | 经济性考量 |

| 颚式破碎机 | 结构简单、耐冲击、处理大块能力强 | 粗碎(第一破碎段) | 购置成本低,维护便捷 |

| 单缸圆锥破 | 高产能、粒度均匀、液压过载保护 | 中碎(第二破碎段) | 能耗适中,耐磨件寿命长 |

| 多缸圆锥破 | 高产能、粒度均匀、液压过载保护 | 细碎/超细碎(第三段) | 初期投入高,但综合能效优 |

选型原则:硬度高、磨蚀性强的磁铁矿宜选用高锰钢衬板圆锥破;低品位赤铁矿细碎需侧重节能型多缸设备以降低吨矿能耗。

四、护绿生金:“碳”路前行的创新路径

矿山装备制造业亟需以科技创新重塑铁矿加工范式:

1. 智能耦合工艺升级

开发破碎-干选一体化智能机组,通过在线粒度分析仪与磁选强度自调系统闭环控制,实现“破碎即分选”,减少中间输送能耗20%以上。

2. 低碳装备技术突破

推广永磁直驱电机替代传统传动系统,能耗降低15%;研发陶瓷-金属复合衬板,延长更换周期30%,减少固废产生。

3. 数字孪生赋能运营

构建破碎生产线数字孪生体,实时优化设备参数与启停策略,使单位产能碳排放下降10%-18%。

4. 资源循环产业链构建

推动尾矿细磨再选与建材化利用技术,力争实现选矿固废零排放,变“废弃地”为“碳汇池”。

五、以科技硬实力锻造绿色竞争力

铁矿破碎不仅是物理加工过程,更是资源效益与生态责任的再平衡。面对“双碳”目标,行业必须摒弃粗放式生产,转而依托智能装备、低碳工艺与系统创新,构建“低消耗-高产出-零废弃”的绿色加工体系。唯有将高质量发展内化为产业基因,方能在“护绿”中收获“真金”,为中国钢铁工业的可持续未来铺就坚实的“碳”索之路。