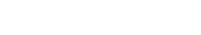

圆锥破碎机用于铁矿石的生产工艺

多缸液压圆锥破碎机作为现代矿山破碎领域的高效设备,在铁矿石生产线中发挥着不可替代的作用。其独特的设计原理和卓越的性能特点,使其成为中细碎作业的理想选择,尤其适用于高硬度铁矿石的加工。本文将深入探讨该设备的工作原理、技术优势以及在铁矿石生产线中的实际应用效果。

从结构设计来看,多缸液压圆锥破碎机采用了先进的液压系统和多缸结构布局。主机由机架、传动装置、偏心套、破碎壁、液压缸等核心部件组成。工作时,电动机通过皮带轮带动水平轴旋转,水平轴通过齿轮带动偏心套旋转,使破碎圆锥做旋摆运动。与传统弹簧圆锥破相比,其最大的创新在于采用多个液压缸替代了弹簧装置,这种设计不仅实现了更稳定的过铁保护功能,还能通过液压系统实时调节排料口尺寸。例如,当不可破碎物进入破碎腔时,液压缸能自动泄压让位,异物排出后迅速复位,大大降低了设备损坏风险。

在技术参数方面,大华重工多缸液压圆锥破碎机展现出显著优势。HPY系列多缸圆锥破碎机800,其最大进料粒度可达353mm,处理能力达到每小时1100吨,电机功率高达630kW。更值得注意的是,该设备能将铁矿石破碎至10-25mm的理想粒度范围,且成品料中立方体颗粒占比超过80%,针片状含量低于10%。这种优异的粒形质量对后续磨矿工序极为有利,可有效降低磨机能耗。设备的液压系统工作压力通常维持在6-8MPa,润滑系统油压保持在0.1-0.3MPa,这些精密参数确保了设备长期稳定运行。

应用于铁矿石生产线时,多缸液压圆锥破碎机展现出三大核心优势。首先是高效破碎能力,其特殊的层压破碎原理使矿石在破碎腔内受到多方位挤压和研磨,破碎比可达1:5以上。河南省南阳某铁矿生产线采用该设备后,单台处理量同比提升35%,电耗降低18%。其次是智能化的操作体验,通过PLC控制系统可实现远程监控和自动调节,操作人员能实时掌握主轴位置、润滑油温、液压压力等关键参数。再者是卓越的耐磨性能,采用高锰钢制作的破碎壁和轧臼壁配合特殊热处理工艺,在破碎莫氏硬度7-8级的赤铁矿时,使用寿命可达3000小时以上。

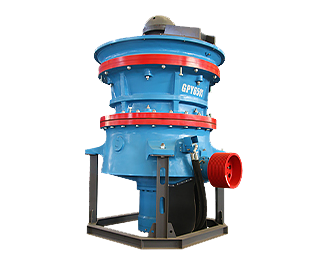

在实际生产配置中,多缸液压圆锥破碎机通常作为二级或三级破碎设备使用。典型的铁矿石生产线配置为:粗碎采用颚式破碎机将原矿破碎至250mm以下,中碎选用单缸液压圆锥破处理至50mm左右,细碎阶段则由多缸液压圆锥破碎机完成最终破碎。这种三级配置在某大型铁矿项目中实现了年处理量2000万吨的惊人记录。特别值得关注的是,设备配备的自动清腔系统能在停机时快速清理破碎腔积料,将维护时间缩短60%以上,这对连续作业的铁矿生产线至关重要。

从维护保养角度看,多缸液压圆锥破碎机的设计充分考虑了矿山恶劣工况。其集中润滑系统可确保各摩擦副得到充分润滑,独特的迷宫密封结构有效防止粉尘侵入。日常维护主要关注液压系统油位、润滑油的清洁度以及耐磨件的磨损情况。经验表明,定期更换过滤器、检查蓄能器压力可预防90%以上的液压故障。某矿业集团的使用报告显示,通过规范的预防性维护,设备年故障停机时间可控制在48小时以内。多缸液压圆锥破碎机凭借其高效节能、智能稳定、维护便捷等特点,已成为现代化铁矿石生产线的重要装备。随着"智慧矿山"建设的推进,该设备将通过与5G、物联网等新技术的深度融合,进一步提升铁矿资源的加工效率和经济效益。对于计划新建或改造铁矿生产线的企业而言,科学选用多缸液压圆锥破碎机并合理配置工艺流程,将是提升核心竞争力的关键举措。未来,随着设备大型化、智能化发展,其在千万吨级铁矿项目中的应用前景将更加广阔。